|

万邦船舶服务公司前不久就船舶设计、船舶融资、船舶设备配件选择和船舶监造等问题,分别向亚洲区内有实力的25家船公司与船东,对中国造船业的现状作了一次问卷调查。调查显示,质量、价格与服务三项基本要素,仍是船东选择船厂的首要考虑因素,而中国的一级船厂在上述三项目都处于偏低水平。 当前全球约有两成商船吨位属于香港和新加坡船东名下,此次调查共收回16份问卷反馈,占总问卷的64%,一定程度上反映了海外船东对中国船厂的看法。据了解,此次调查出现一种罕见的情况,该公司曾向九大世界一级船级社发出问卷,但只收到1份反馈,其他船级社不愿响应该问卷。业内人士认为,是由于各大船级社当前正大做中国监船生意,恐怕讲真话会带来业务上的不利,故此保持沉默。 现时全球经济低迷,人力成本不断增加,中国造船业正面临前所未有的挑战,有业内人士认为,现时中国造船业已具备硬实力,但软实力对比造船强国──日本和韩国,仍存在差距。 中国船报价低日本15% 报告显示,质量是船东选择船厂的首要考虑因素,其次是价格和付款条件。有半数船东认为,他们期望中国的报价比日本同类产品低10%至15%,大多数认为比韩国低5%至10%,主要是对质量的考虑。同时,航速、油耗和转售价格也是相当重要的考虑因素。 在过去几年,船舶逐渐成为金融机构的投机商品,出现一群与远洋运输毫无关系的投资船东,他们利用船舶获利,对船舶质量的重视亚于传统船东。船舶商品化导致市场的大幅波动,增加了恶性价格竞争发生的可能性,最终降低产品的质量和阻碍公司长期策略的制定。数据显示,47%的反馈认为中国一级船厂质量低于日本船厂,另有47%认为与日本船厂相比距离颇大,大多数认为比韩国船厂稍低。 调查结果引人深思,推荐船厂避免单纯的用降价来竞争,尽量发挥自身产品的特点,依靠船厂的体系来保证船舶质量,而不是单单依靠监造人员。研究表明,大多数船厂的体系贯彻不力,其可操作性也有待提高。另一方面,近年来中国船厂的数量大幅增加,导致人才严重流失,技术后备力量明显不足,技术质量下降。 设计失分,设备可靠性低 在船舶设计方面,大多数船东首先推崇日本设计,其次是欧洲。对于中国绿色船舶设计和船舶设备可靠性的印象分,有七成半的问卷打在5分以下(10分满分),其中3分和4分的占多数。调查所得,中日合资的中远川崎造船厂是世界一级船级社眼中质量最有保证的造船厂,主要是由于全面沿用日本川崎重工营运、资材和生产管理模式和体系。 评分之低深刻反映中国船厂的造船质量和设计水平不足,有船东反应,船舶设计和建造往往引用过去的规范和商业要求,很少有前瞻性地考虑将来的航运市场对船舶技术和营运要求,态度保守,墨守成规,市场反应不够快。国内众多造船厂在这方面已具备实力,但仍不愿改变,往往需要花费大量时间和精力,才能说服船厂进行较深的研究和改进规范书。 船东在管理、运营方面拥有非常丰富的知识,这些经验是可以帮助船厂和设计院设计、建造出功能更加完善的船舶。但遗憾的是,中国船厂的设计院、船厂和船东间往往缺乏交流,尤其是在交船后,如果船厂和设计院能够在交船后,投放更多的精力和资源了解实际船舶运营方面的问题,将对船厂以及设计院的未来发展奠定不菲的基础。 报告更指出,属于粗放型的干散货船是多数船东在中国船厂建造的主要船型,而在韩国则较倾向于油轮和集装箱船,在日本油轮、集装箱船和散货船的首选则比较平均。 外包管理制度受批评 报告还批评中国船厂的外包管理制度,虽然制度可帮助船厂有效控制和降低成本,防止公司过度膨胀,人员拥塞,但有不少分包商为了盈利,实行“包上包”,导致人员流动性增大、素质差,造船质量不稳定。在设备质量上,把关亦不严谨,多数船舶的质量问题都是由设备引起的。 近年来,船厂在中国境内可以完成的售后保修服务已有一定提高,但在境外仍有不足,不少船厂要求船东将船舶带回中国后,才进行保修,另有船东推荐船厂学习当年现代汽车打开北美汽车市场局面的做法,从而在与日本和韩国的竞争中提高市场竞争力。 百家言 知不足而后进 我国已是造船大国,曾坐上世界造船业第一的宝座。然而,一个不争的事实依然横亘在我们眼前:我国造船业仍存在着许多短板,如在船舶设计、质量及售后维修服务等方面,与欧洲、日韩等国家相比,还存在着明显的差距和薄弱环节。 有差距并不可怕,只要我们审视不足,加以改进,并拿出十倍的热情和努力去争取、去创新,去奋斗,我们一定会迎头赶上,甚至是超越。 目前,摆在我国造船企业面前的是不得不加速转型和提高质量的现实,但实现结构调整、提高船舶质量和售后服务不会是一蹴而就的过程。面对国际市场诸多不确定性,船舶行业必须把调整产业结构、转变增长方式作为船舶工业可持续发展的战略任务;把推进科技进步,加快产品结构、产业结构、产能结构、生产组织结构调整作为船舶工业发展的重要任务;把努力提升造船技术性能指标、质量和售后服务作为进一步增强自身竞争力的有效手段,以在世界造船市场赢得更多的份额。 业界专家分析认为,我国的造船业在硬件上并不落后,落后的是人员培训、质量意识、管理体系等软件,欠缺与国际接轨、国际间的交流与认可。这些可能就是我们与先进造船国家的最大差距。如果我们能以这些差距为突破口,以此为契机,定准努力的方向和改进的措施,并付诸行动,相信“青出于蓝而胜于蓝”不只是一句空话,实现从造船大国走向造船强国指日可待。 |

全球25家船东眼中的中国船厂

2012-2-17 16:12:43 来源:中国船舶与海洋工程网信息中心

相关热词搜索:

【关闭窗口】【打印该页】

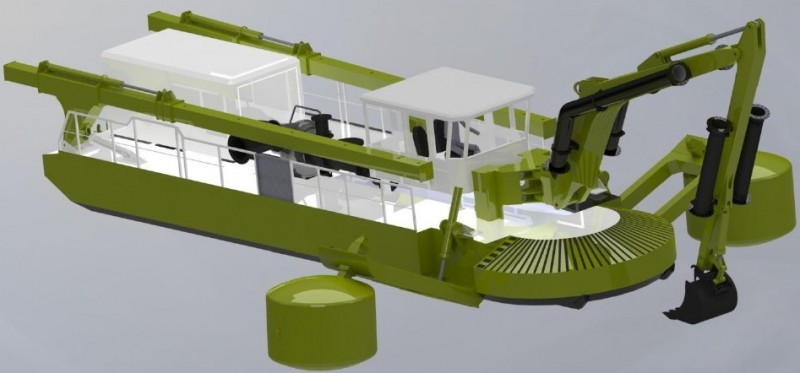

上一篇:海工装备热的“冷思考”

下一篇:海盛集团顺利通过国家安监总局海洋石油安全生产中介机构资质复审