|

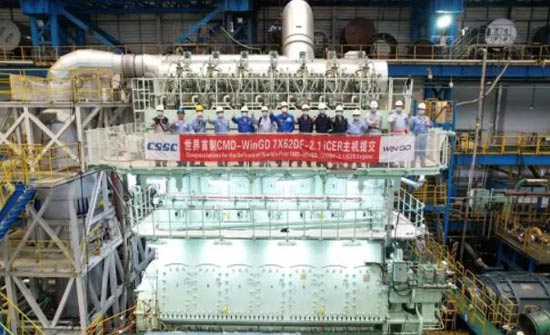

5月31日,由我国自主建造的全球首例一体化建造LNG(液化天然气)模块化工厂最重核心工艺模块A1EC在海油工程青岛建造基地顺利交付。至此,由海油工程承建的加拿大LNG项目已成功交付10个模块,并完成全部模块结构封顶作业。目前整体建造进度已超过80%,为项目按期交付奠定坚实基础。 据加拿大LNG项目经理庄宏昌介绍,本次交付的A1EC模块由四层主甲板组成,长78米、宽46米,甲板面积相当于9个篮球场大小,高度达50米,近18层楼高,模块重量近万吨,是海油工程青岛建造基地迄今交付的最重LNG核心工艺模块。A1EC模块主要承担原料气预处理的脱水除汞任务,是整个LNG工厂中极为重要的模块。该模块共包含5台大型设备,单台设备高度近20米,安装的水平和标高精度均控制在3毫米之内,达到了行业内静态设备安装的领先水平。 相对于传统模块,A1EC模块具有尺寸大、吨位重、大型设备多等诸多特点,公司有针对性地制定应对策略,提高技术方案管理等级,强化安全、质量和进度管控。首次使用7列13组336轴线的SPMT运输车联合运输,在正式装船作业前,开展3次模拟演练,针对车辆状况异常、运输过程数据错误、极端天气、船舶无法靠泊等极端情况制订4个专项应急预案,运输过程中,指定总指挥对13个动力头进行整体安排,组织专人对重要节点进行监护,对运输路径实施硬隔离,多措并举确保模块顺利交付。 海油工程承揽了项目一期35个模块建造工作,包括全部19个核心工艺模块,总重约17.9万吨。通过反复核算,海油工程将项目拆解为333个甲板片,经车间预制后,再像搭积木般于滑道处进行搭载工作。面对数量多、吨位重、技术要求高等诸多挑战,海油工程成立专项小组,实行月度滚动计划,模块专项计划,借助信息化技术,全力推进搭载工作,按计划实现全部模块的结构封顶作业。 为践行“清洁制造,质量为先”理念,加拿大LNG项目成立了FPD(无缺陷交付)小组,强化过程质量管控和材料防护,将精细化管理落实到每个建造环节。此外,加拿大LNG项目在全球开创性实现NBG(无背部保护气) 焊接新工艺大规模工程应用,在实现现场焊接合格率高于同类型焊接作业合格率2%的同时,显着提升大管径不锈钢管线施工安全性,大幅提升焊接效率。 加拿大LNG项目是加拿大历史上最大的能源投资项目,规划建设4条生产线,其中一期工程计划建造2条生产线,年产量达1300万吨。项目建成投产后,将向亚洲地区供应高品质的液化天然气,有利于我国天然气进口渠道的多元化。该项目在全球首次实现核心工艺模块加管廊模块一体化联合建造,并开创多项新工艺新技术,标志着我国LNG模块化工厂建造能力已稳居国际先进水平。 据悉,与A1EC模块同批交付的还有4个管廊模块,届时将由大型半潜船“祥和口”号运输至5000海里外的加拿大项目所在地。 |

全球首例一体化建造LNG模块化工厂实现全部封顶

2022/6/1 8:32:03 来源:中国船舶与海洋工程网信息中心

相关热词搜索:

【关闭窗口】【打印该页】

上一篇:海门基地完成海工平台国产齿条板焊评试验

下一篇:中国船舶704所精密扭矩产品打入风电市场